Zur Gewährleistung der Qualität und Flexibilität wurde zum Bau einer Tankreinigungsanlage entschieden.

„Saalemühle" ist seit dem Mittalter von einer einfachen Mühle zu einem Hersteller mit einer Kapazität von etwa 1.300 Tonnen Weizen pro Tag gewachsen. Zur Auslieferung der über 100 unterschiedlichen Mehlrezepte an die Kunden verfügt Saalemühle über einen Fuhrpark mit verschiedenen LKWs. Zur Gewährleistung der Qualität und Flexibilität wurde zum Bau einer Tankreinigungsanlage entschieden.

Zwei Waschbahnen für die Innentankreinigung

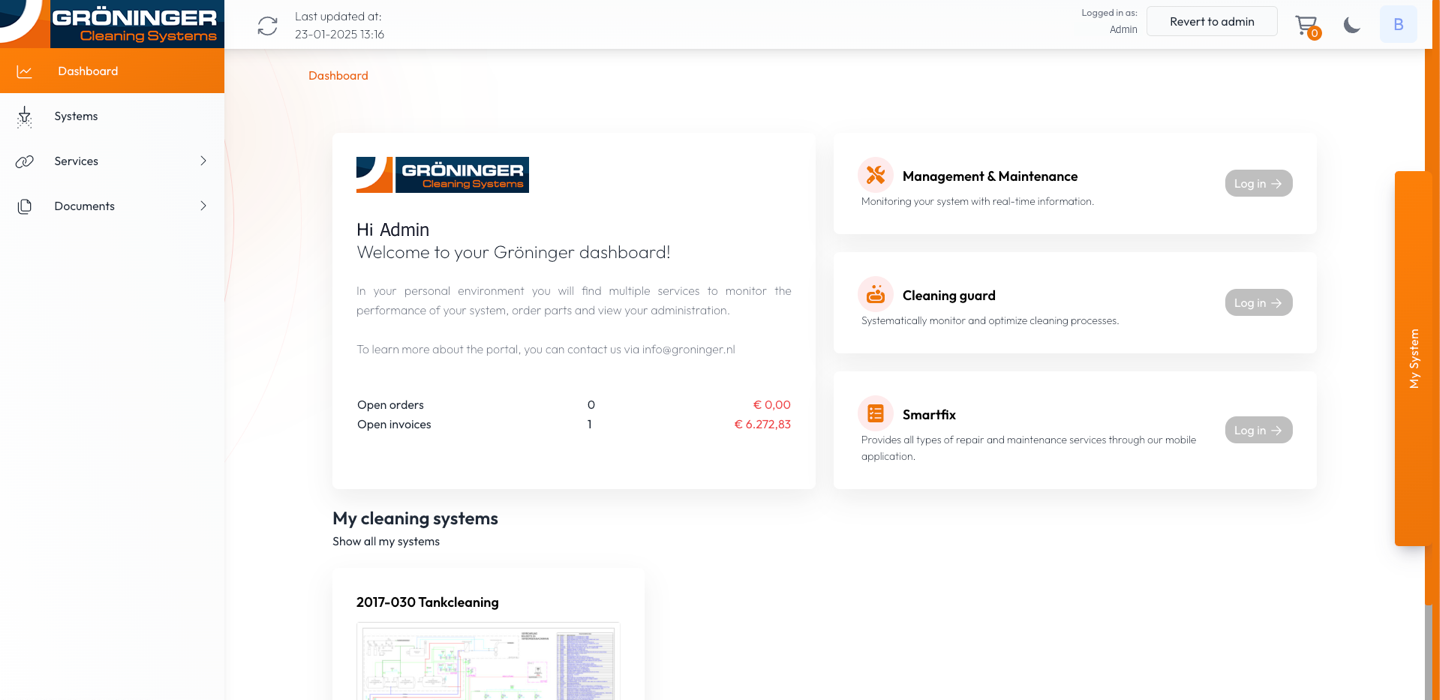

Mit der neuen Reinigungsanlage ist Saalemühle jetzt imstande auf zwei Waschbahnen eine Innenreinigung auszuführen. Qualität und Zuverlässigkeit waren die wichtigsten Ausgangspunkte beim Bau und bei der Einrichtung dieser Waschbahnen. Auf diese Weise wurde ein System das sowohl einen Dampfkessel als einen Heizkessel benutzt gebaut. Mit diesem System wird die richtige Temperatur gewährleistet, auch auch wenn eine dieser beide Heizquellen ausfällt oder gewartet wird.

Während der Reinigung kann die Anlage über eine große Verschiedenheit an Reinigungs- und Desinfektionsmittel verfügen. Nach Ablauf der Reinigung kann mit der warmen, gefilterten Luft getrocknet werden (Gröninger DryPack). Das komplette Reinigungsverfahren wird von einer SPS angesteuert und registriert. Nach dem Reinigungsverfahren wird zur Kontrolle der sauberen Reinigung des Behälters eine ATP-Prüfung ausgeführt.

Vorbeugung Kreuzkontamination und Kreuzverschmutzung

Für die äußere Tankreinigung wurde eine dritte Waschbahn eingerichtet. Diese dritte Waschbahn ist komplett von den beiden Tankinnenreinigungswaschbahnen getrennt, damit Kreuzkontamination und Kreuzverschmutzung vorgebeugt werden können. Für die Erzeugung eines perfekten Schaumes wird ein Gröninger FoamPack benutzt.

Das aufgefangene Waschwasser wird in Pufferbehälter gepumpt. In diesen Pufferbehältern wird es homogenisiert. In einer Flotationseinheit werden alle feste Schwebeteilchen entfernt und wird der pH-Wert neutralisiert. Schlamm wird dann wieder in einem Schlammbehälter aufgefangen; das geklärte Wasser wird nach einer ausführlichen Analyse in die Kanalisation entfernt.